微注塑的成功秘诀

2020-10-26

医疗器械、电子产品和生物制药制造商需要更新的微型注塑产品来制造更小更节省空间的微型设备。微型注塑组件可以小到灰尘点那么大。

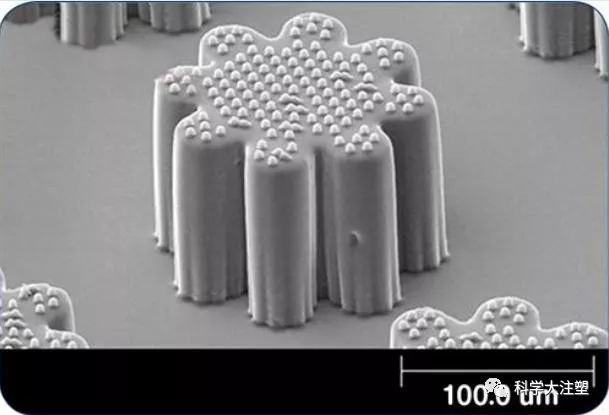

微注塑部件 微注塑技术的许多新进展使得微型模具的设计和制造成为可能,从而使热塑性塑料、硅酮和金属粉末的微注射成型成为可能。这个计算促进了世界范围内微创医疗和药物微型设备的发展。本文介绍了微器件和组件成型成功的许多主要因素和所面临的挑战及解决方案。

微注塑部件 微注塑技术的许多新进展使得微型模具的设计和制造成为可能,从而使热塑性塑料、硅酮和金属粉末的微注射成型成为可能。这个计算促进了世界范围内微创医疗和药物微型设备的发展。本文介绍了微器件和组件成型成功的许多主要因素和所面临的挑战及解决方案。

微注塑面临的挑战 大多数微型产品都是从某种程度的极端挑战开始的。它们通常是市场上类似产品的缩小版本。微型组件变得越来越复杂,因为它们需要安装在细小而精密的动脉、泵、导管或内窥镜中,内部可能还有需要工作的微型组件。它们通常具有挑战性的几何结构,因为它们曾经被设计为两个或多个组件,但迫于成本压力减少到一个组件,这样就不必在显微镜下组装。

这些装置可能需要直接与聚合物、金属或膜复合或添加到其中的药物,并且带有工作齿轮、杠杆和驱动机构,以使装置重复工作并具有可靠的寿命。考虑到这些功能,以及这些设备可以直接植入人体的要求,以稳健的方式开发这些设备并对其形状、配合和功能进行良好的测试是非常重要的。

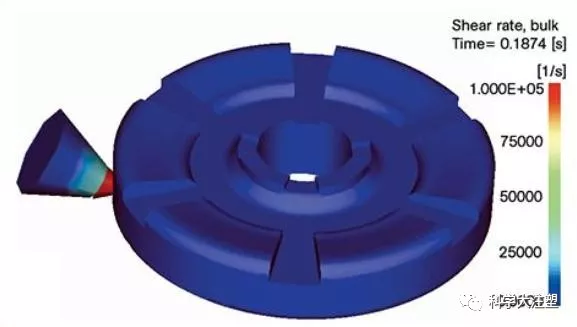

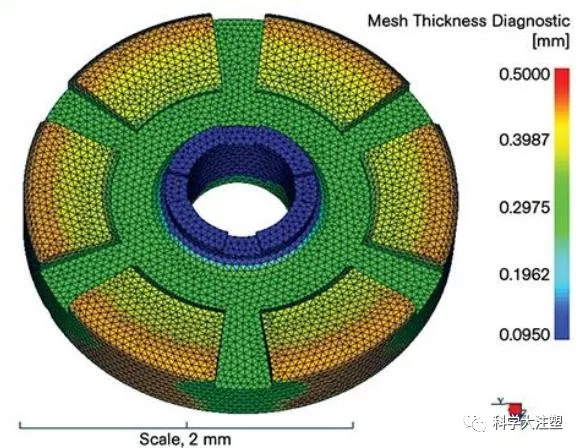

微注塑流动模流分析 由于微型模具和原型零件在其开发周期中成本高昂,微型模具流动模拟分析能够提供一个基于特定设计的填充预期模拟。在比较传统成型和微成型零件时,一个非常普遍的假设是,微零件可以用相同的软件和相同的建模方法填充。

例如,流动分析涉及典型的500微米浇口与通过75微米浇口的模拟流量会非常不同。

主要的不同之处在于,带有微浇口的部件在通过小孔口时会产生更多的剪切感应热。因此,实体模型网格必须具有极高的分辨率,以确定浇口和薄壁区域中发生的情况。模具流动模拟中使用的实体模型网格需要几微米的尺寸的网格,而零件中则需要数十微米的网格。

50微米浇口产生的剪切效应

50微米浇口产生的剪切效应  微注塑模流分析网格 微型模制组件的浇口必须适当调整尺寸,以免对进入型腔的材料产生过大的热应力。对于热敏感材料,如生物可吸收和生物制药聚合物,必须了解炮筒、喷嘴和热流道中的材料滞留时间与注射过程中可能传递给材料的附加热量的关系。

微注塑模流分析网格 微型模制组件的浇口必须适当调整尺寸,以免对进入型腔的材料产生过大的热应力。对于热敏感材料,如生物可吸收和生物制药聚合物,必须了解炮筒、喷嘴和热流道中的材料滞留时间与注射过程中可能传递给材料的附加热量的关系。

有时,材料会驱动工艺选择,有时,工艺也会驱动材料选择。一些常用的微成型材料有PEEK、PLA、PGA、LSR、聚乙烯、聚丙烯、聚碳酸酯、LCP、PMMA、环烯烃共聚物(COCs)和不锈钢(金属注射成型)。

模具 当产品设计和材料选择确定之后,就到了制作微型模具的时候了。无论材料是热塑性材料、硅树脂还是金属粉末,模具都是成功的最关键的组成部分。由于产品和模具太小(如下图所示),尺寸的公差也会变小,模具任然必须达到零件公差的25%,才能提供良好的加工窗口。

产品公差为±0.01mm,模具公差必须为±0.003mm,才能实现良好的工艺窗口。这样的公差对于普通模厂来说是很难达到的,原因主要有两个: 1.它们不能测量±0.003mm的尺寸,因此无法验证。 2.缺乏达到这些公差的设备或技能。

流道

流道

在自动化装配操作中,可以将其用作手柄来固定零件,或者在流道中添加特殊的定位点来帮助我们在装配嵌套中定位工件。

分模线

微注塑模具的分模线与微型零件的尺寸有关。分模线上10微米级别的差异就可以很容易地破坏产品的装配。

脱模斜度

脱模斜度当然越多越好,但最小也可以小到0.2度的锥度。这种锥度对于注塑零件来说,处理起来都会很麻烦。将微型零件放在锥度上,会产生一个不规则的表面,从而影响装配。

浇口位置

和普通注塑模具一样,微注塑模具选择浇口位置的目的也是保证在型腔中产生均匀的塑料流动。否则,零件可能无法充分填充,并可能损坏模具中精密的销和型腔部件。

浇口残留

大多数微成型零件都会使用边缘浇口。如果是这样的话,他们需要适当方式的去除浇口,以避免小材料的问题造成动脉损伤(植入设备)或引起自动化和装配问题。在模具设计中,可以通过在壁厚上放置一个凹坑来解决这些问题,这样浇口残留将会被设计在组件中的导轨或配合部件的表面之下。

表面光洁度

通常被忽略的是,在装配过程中,模具零件的表面光洁度对于将特征固定或引导到其他特征中非常重要。例如,一些产品为何实现更好的粘合,需要较为粗糙的表面。光滑的表面可能会产品从模具中顶出时的一系列问题,需要折衷考虑。

装配和搬运 将几何图形组合成最小数量的零件用于微装配是非常值得努力的设计工作,因为拿取它们,将它们装配到嵌套中,并将它们连接到类似或不同材料的其他零件可能比在设计阶段预先花费时间要贵得多。

• 二次微成型

将两种不同的材料注射到两个不同位置的模具中,或使用旋转模具在同一位置注射两种不同的材料,实现一种组合几何和材料的工艺。例如,如果泵的活塞需要密封或硅胶垫圈,则在与活塞相同的模具中将垫圈二次成型为o形环槽比将o形环装入精密机构、用剪刀夹住o形环并将其放置在活塞上更容易。

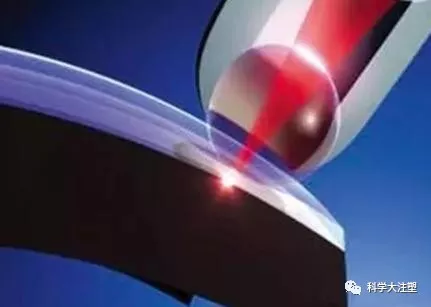

• 激光焊接

如果三维几何结构不能通过二次成型进行组合,并且材料强度允许,激光焊接是连接微型部件的很好的方法。精密控制激光能量和功率密度也可用于快速、无损地选择性清洁和剥离金属丝等材料。

• 超声波焊接

• 超声波焊接

超声波焊接也能有效地连接热塑性塑料和相容金属。由于强焊接所需的能量极低,因此微型部件需要专门的低能量助推器和超声波发生器。

• 溶剂键合

这通常被用作连接微型组件的快速、低资本投资方法。所选的溶剂必须与所粘合的材料相容,特别是当组件用作植入应用时。使用溶剂键合来加速高容量组装过程是比较困难的,因为这种方法不容易实现自动化和重复生产,而且在高容量范围内难以验证。

• 铆接

微铆接是连接聚合物和金属部件的一种非常廉价的方法。例如,在电池罐中,压接或锁紧是一种非常常见的做法,可以产生良好的密封,防止腐蚀性液体从电池容器中逸出。廉价的渐进式冲压模具使一种适度快速的方法可以通过将一种材料加压“折叠”成另一种材料,将聚合物和金属铆接在一起。材料批次间的差异和变化可能是这种方法的一个缺点。

测试 自动化微装配系统的一个重要方面是测试,例如导电性、泄漏或压力衰减以及爆裂强度。有些是破坏性的,有些是非破坏性的测试。确定最终装配或子装配是否正常工作的最佳方法是,对组成装配的每个组件保持生产过程控制。

每个部件的统计验证和组件的重新验证都将能防止以后在自动化单元中进行昂贵的测试和检查;但有时这些问题可能也不可避免,特别是在植入式和关键药物应用中。

检验计量 我们都听说过“无法测量就无法制造”。在医疗和制药设备中,关键部件可能关乎生死,这也意味着“无法验证就无法制造”。如果零件的制造始终如一并经过验证,那么微观检验应该是可以避免的。但是很少能够完全100%保证。

在检查微型部件和组件时,有许多方式和方法。有些可以通过高分辨率相机进行检查,以验证产品的特征或表面光洁度。有些需要三维激光扫描来验证一些关键尺寸。还有一些需要高速摄像机来显示粉末或液体的配药是否已经达到了正确的剂量。

图文来源:科学大注塑