从设计到装配,看塑料焊接技术 如何为医疗器械产品生产创造价值

2021-09-03

大多数医疗产品的结构都比较复杂,很难一次性注塑成型,因此,将部件装配成完整产品这一道工序就十分有必要。装配可以由机械紧固件或粘合剂来完成,但焊接工艺具有更明显的优势。本文将讨论两种重要的塑料焊接技术:超声波焊接和激光焊接,及其对医疗器械设计者和制造商的影响。

超声波焊接技术原理

在超声波焊接中,高频振动通过振动的工装施加到待焊接的产品。我们通常将振动的工装称为焊头(horn)。热量在待焊接产品的接触面产生从而完成焊接。超声波的振动是由一系列组件产生——发生器、换能器、调幅器和焊头——它们将机械振动传递到待焊接的产品。

如图1所示,超声波发生器将标准的线电压转换为一个给定的工作频率(图中为20kHz)。电能通过射频电缆传送到换能器。换能器利用压电陶瓷将电能转换为发生器工作频率的机械振动。机械振动的振幅可以通过调幅器和焊头进行调整。最后作用到待焊接产品的振幅由应用工程师根据产品所使用的热塑性材料进行调整。

实际操作中,机械振动被传递到待焊接的产品上。待焊接的产品被执行机构施加了一个负载。执行机构也被用来固定调幅器和焊头。在负载作用下,机械振动被传递到待焊接产品的接触面。振动会同时产生分子间的摩擦和表面摩擦。摩擦生热,让待焊接区域熔化再凝固从而完成焊接。

超声波焊接被广泛应用于医疗热塑性产品装配,因为它不需要化学溶剂或粘合剂,这些会引发生物相容性问题,同时它也替代了机械紧固件的使用。超声波焊接工艺可以轻松集成到大规模生产的自动化系统中,焊接周期非常短(通常小于2秒),并且不需要任何的易耗品。微创手术器械,例如鲁尔接头,套管针等,正是使用超声波进行生产的成功案例。例如套管针中需要密封装配的部件(见图2)就是由超声波进行的分部装配。

许多热塑性塑料,包括非晶体材料(如ABS)和半晶体材料(如尼龙),都可以用超声波进行焊接。理想情况下,焊接的产品由相同的材料制成。如果不同塑料的熔化温度(例如Tg)相似,不同种材料也可以进行超声波焊接。

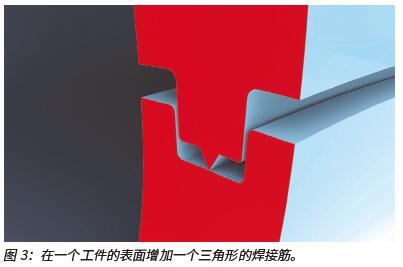

典型的塑料部件只需稍作修改就可以进行高重复性、高强度的超声波焊接。最常见的改动是在一个工件的表面增加一个三角形的焊接筋(见图3),在另一个工件的表面进行火花纹处理。焊接筋熔化流动完成焊接。理想状态下两个工件接触面的分子链会穿过接触面,从而实现完全的相熔,焊接的强度可以和材料的本体媲美。

更清洁的方案:激光焊接

体外诊断、植入性医疗传感器、分析仪和给药设备的市场正在爆炸式增长。但在这些应用中,制造商并不希望装配过程中出现振动,而这是超声波所必需的。此时,激光焊接通常是最佳的替代方案。激光焊接可以实现完美的外观,没有复杂的形变或碎屑产生。它同样可以在两个小部件间实现密封连接,几乎无颗粒产生,而这恰恰是洁净室质量级的装配和包装最看重的,例如精密给药设备的装配。

与上文提到的超声波技术不同,激光焊接不会在待焊接工件之间进行机械振动。相反,激光作为光源会提供工件所需的近红外的热量,从而进行焊接。由于待焊接工件之间没有相对运动,产品的对齐和密封就会十分精确。焊接过程快速清洁,几乎无碎屑和溢料。

必能信对激光焊接的创新是STTIr®同步透射红外焊接技术,这是必能信专利的激光焊接技术。STTIr同步透射红外焊接技术可以同时照亮整个焊接表面并进行同步焊接。这项技术不需要将光源沿着焊接区域进行移动或扫描,从而显著缩短激光焊接周期,可以在1-2秒时间内实现小件产品的焊接。激光焊接卓越的清洁度和精度是它在医疗器械、消费电子产品、高端汽车部件和其他商业产品中应用快速增长的主要因素。

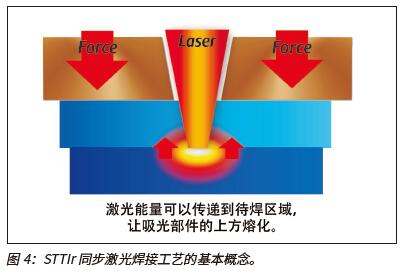

STTIr同步激光焊接工艺对待焊接产品的设计有一定的要求。首先,待焊接产品的其中一个组件需要对使用的激光波长的光源有一定的“透光性”,而另一个组件需要对该波长的光源有“吸收性”。其次,产品的轮廓必须允许激光能量可以传递到待焊区域,让吸光部件的上方熔化。有很多方法可以将激光能量传递到焊接区,图4展示了基本概念。

激光焊接的设备通常有一个机架来固定一个或多个激光源,通常二极管光源的波长在780-980nm。光通过光源来聚焦并通过光纤束传递到待焊接的产品。光纤束会沿着焊接区域进行排布,光纤束的强度可以分区域控制。这样可以针对产品进行光强的分区域调整,实现均匀焊接。

和其他塑料焊接工艺一样,激光焊接也需要模具来固定待焊接的产品。不同的是,激光焊接的光纤束需要和模具连接在一起。幸运的是,这个工艺并不复杂,只需要将光纤束的输出面和金属套圈加工在一起就可以很方便的和模具连接。

满足一个组件透光和另一个组件吸光的要求也不是很难。市场上有大量的透明塑料材料和颜色添加剂可以透过激光,即使用肉眼看是不透光的。对吸光材料也是一样的,除了炭黑这种明显不透光的添加剂,市场上有大量吸光的颜色添加剂,可以用来制造可激光焊接的塑料部件。激光吸收的墨水也可以通过平板印刷或者超声波喷涂的方式涂覆在产品表面,或者在注塑前直接加在树脂里。为了保证最终的结果符合要求,建议您可先向激光焊接设备厂家咨询。

图5是必能信3I激光焊接系统。激光焊接设备通常由一个机架组成,机架上装有一个或多个激光光源,通常在780-980 nm范围内(此图装有四个激光光源)。这些光源发出的光通过布置在工装夹具中的光纤传递到焊接件,同时加热所有焊接区域。所有焊接区域可以根据不同能量需求进行局部调整。Branson 3I激光焊接系统可以单机作业,也可以集成到自动化生产线上。

支持UDI法规

Unique Device Identification (UDI)医疗器械唯一标识,已经在美国和欧洲市场逐步采用,到2020年被要求应用在所有医疗器械的标签、包装和回收上。除了产品的材料和部件外,UDI的一个重要组成部分就是产品的装配历史记录。

超声波焊接设备可以采集、存储和下载详细的焊接数据,系统审核记录,这一点尤其重要,设备参数的每一次调整都要记录在案。这些数据不仅能够帮助医疗器械制造商应对UDI和追溯性的法规要求,也可以提高患者使用的安全性。例如,Branson 2000Xc超声波焊接系统(图6)可以采集存储多达10万条的焊接历史数据,这些数据可以下载并用于UDI中或者质量数据库中。它的安全性可以满足FDA 21CFR part11中关于医疗生产法规的需求。

总结

在设计、开发和生产可靠的、可重复的装配解决方案时,制造商会面对许多固有的选择、问题和挑战。作为塑料焊接解决方案供应商,必能信可以为医疗器械制造商提供专业有价值的咨询服务,从概念验证到原型开发,大规模生产、数据采集和法规遵从等各个方面发挥积极作用。在产品设计初期与必能信经验丰富的应用专家合作,可以尽早确定最适合的装配方案。对于跨国医疗器械企业来说,和像艾默生必能信这样的全球化塑料焊接解决方案供应商合作也同样具有价值,方便获取本地化项目咨询和技术支持。

来源:荣格-《医疗设备商情》