通过SLS技术3D打印可降解颅骨植入物?看德国Fraunhofer 如何验证其可行性

2018-08-29

在进行颅颌面外科修复手术时,每位患者因骨缺损程度的不同,所需的植入物也是独一无二的。标准植入物需要在手术期间由医生手动调整以适应个体骨缺损,但个性化植入物( patient-specific implants,PSIs)可以免去手动调整的过程,实现完美解剖学配合。个性化植入物的应用将缩短手术时间,使外科医生能够专注于手术本身,并能够实现优异的美学效果,这在颅颌面外科手术中是非常重要的。

3D打印技术为制造颅颌面个性化植入物提供了技术解决方案,除了实现解剖学配合之外,增材制造植入物在设计时可以配备互连的孔结构,促进组织向内生长以及骨再生。

目前医疗中应用的钛金属、PEEK 3D打印颅颌面个性化植入物为不可降解的植入物,虽然它们已为骨缺损修复提供了很好的解决方案,但是理论上通过可被吸收、降解的材料制造的个性化植入物将进一步改善治疗效果。因为这种可生物降解的植入物在数月至数年的时间内被人体吸收,并促进完整的组织再生,避免翻修手术以及骨移植,进一步提升患者的生活质量。

德国 Fraunhofer ILT 快速制造部门开发了一种新的可降解粉末复合材料,Fraunhofer已验证了用该材料以及SLS 3D打印技术制造可降解颅骨植入物的可行性。本期,3D科学谷就与谷友一起通过Fraunhofer ILT 研究员Christoph Gayer 所在团队开展的相关研究,进一步了解这一技术。

控制复杂性

基于可生物降解聚合物材料制造的植入物 ,例如聚乳酸,聚乙醇酸或聚己内酯 已经被应用了数十年。通过注塑技术可以将这类材料制造为简单的几何形状,但难以实现个性化植入物的制造。

Fraunhofer 正在进行这类可降解聚合物的增材制造技术。Fraunhofer 认为,在所有3D打印技术(例如,熔融沉积成型、粘结剂喷射或立体光固化)中,选区激光烧结工艺(SLS)是聚合物个性化植入物制造中最有前景的技术。与需要特殊光聚合物树脂的立体光固化技术不同,激光烧结可以加工标准材料。与熔融沉积成型和粘结剂喷射技术相比,选区激光烧结通常可以实现更高的精度和强度。

通过选区激光烧结制造个性化植入物,需要三个必要的先决条件:正确的粉末材料,正确的设备和正确的工艺。

选区激光烧结需要的粉末材料优选粒径小于100μm的材料。生产聚合物粉末材料通常比较复杂,这是由于大多数聚合物具有高抗冲击性和或高延展性,机械研磨通常都会失败,<100μm的粉末材料尚存在产率不足或颗粒具有减少粉末流动性的尖锐边缘的问题。

Fraunhofer 研究团队使用的一种粉末生产方法是溶剂蒸发。然而,可生物降解的聚合物,如聚丙交酯(PLA),仅可溶于氯仿或二氯甲烷等有毒有机溶剂。这些有毒溶剂是严重危害健康的,这对于该材料的医学应用以及粉末生产的升级造成不良影响。为了避免这些问题,Fraunhofer 采用基于良好生产规范标准的无溶剂方法处理Schaefer Kalk生产的粉末。使用该方法可以生产多种不同的聚合物/填料组合,包括由PLA和沉淀碳酸钙(PCC)制成的新复合材料。

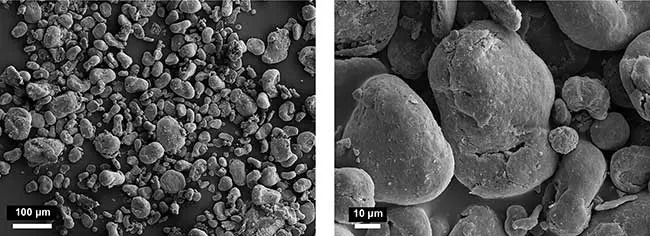

可生物降解的聚丙交酯/碳酸钙复合材料粉末,专门用于选区激光烧结。图片来源:Schaefer Kalk GmbH&Co。

专门设计的PCC颗粒是骨形成所需的Ca2 +离子的来源。此外,PCC颗粒能够通过缓冲在植入物再吸收期间可能出现的聚丙交酯酸性降解产物,来改善复合材料的降解行为。这种方式可以避免由酸性降解产物引起炎症反应的可能。 PCC颗粒还提供合适的表面结构,改善与聚丙交酯基质的粘附性。

还有一点很重要,那就是要保证几乎所有粉末颗粒都小于100μm,从而可以实现打印中具有约100μm厚度的薄粉末层。薄粉末层与较厚的层相比,可以更快和更均匀地实现粒子融合。此外,较小的层厚度可实现更高的细节分辨率。

颗粒形态也特别重要。Fraunhofer 新开发的PLA基碳酸钙复合颗粒具有圆形形状,具有良好的流动性,有利于实现均匀粉末沉积。

Fraunhofer通过定制的选区激光烧结设备和聚丙交酯/碳酸钙复合粉末材料制备的可生物降解个性化颅骨植入物。 图片来源:KLS Martin Group。

另一个关键的材料特性是熔体粘度。与金属熔体不同,金属熔体可以像水一样流动,聚合物熔体则非常粘稠,通常它们需要很长时间才能实现聚合物颗粒的完全熔合。而合适的聚合物链长度使熔体粘度足够小,以实现快速熔合。

虽然波长约1μm的近红外光纤激光能够加工金属,但聚合物在该波长下几乎没有吸收。3D科学谷了解到,Fraunhofer 研究人员使用具有10.6-μm波长的中红外CO2激光器用于聚合物加工。在该波长下,聚合物的分子键被激发,导致分子振动,从而发生显着的吸收。

Fraunhofer 在这项研究中使用了定制的EOS Formiga P 110 激光烧结3D打印设备,包括具有30 W光功率的CO2激光器,该设备能够将激光束聚焦至约450μm的光斑直径,给出19kW / cm 2的典型强度。

由于可生物降解的聚合物在加工过程中易于热降解。因此,Fraunhofer研究人员仔细调整了工艺参数(例如,激光功率和扫描速度)以避免热降解。同时,能量输入必须足够高,以实现完全熔化,实现具有高机械强度的全密度部件。

Fraunhofer的实验发现,应将激光功率调整到优于10%的精度,以获得最佳强度(弯曲强度约为80 MPa)和最小降解(固有粘度降低<10%)。在此条件下制造出来的3D打印样件,显示出与成骨细胞样MG-63细胞良好的细胞相容性。

Fraunhofer研究团队总结出,成功3D打印这种可降解复合材料的关键是控制好粉末材料,设备和工艺之间的复杂相互作用。

在设计颅骨植入物时,研究团队使用Autodesk Within 软件设计出相互连接的孔隙结构。该软件可以沿着种植体表面轮廓实现孔结构的整合,从而实现平滑的整体表面,而不会产生偏置的支柱,支柱直径约为1毫米。

植入物3D打印过程约需两个小时,植入物可完美贴合颅骨缺损。

Fraunhofer 这一研究表明了通过选区激光烧结3D打印技术制造可生物降解颅骨个性化植入物的可行性。3D科学了解到,Fraunhofer 下一步将对该植入物体外和体内测试。

Christoph Gayer是Fraunhofer ILT快速制造部门的研究员,他所在团队的研究范围涵盖工艺和应用开发,以及粉末床激光熔融设备和材料开发。