ePTFE膜是医疗器械制造领域非常常用的材料,你知道有关PTFE结构与ePTFE膜生产工艺的知识吗?医疗设计及制造技术展Medtec这次就带你一起了解一下~

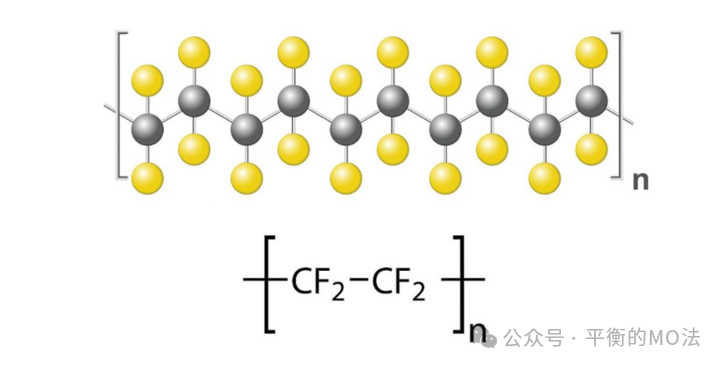

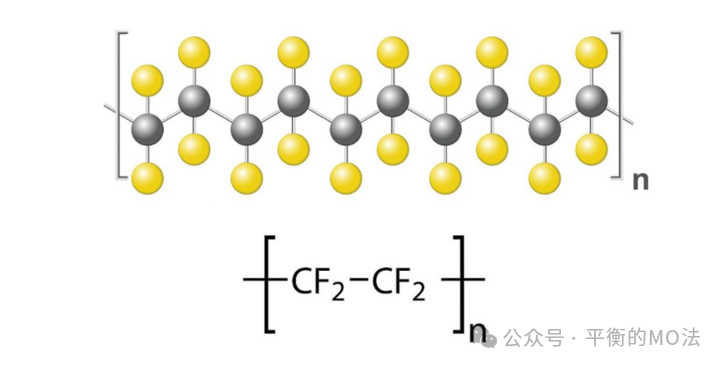

聚四氟乙烯分子式

从聚四氟乙烯的分子式可以看出,C-F键是其主要结构。

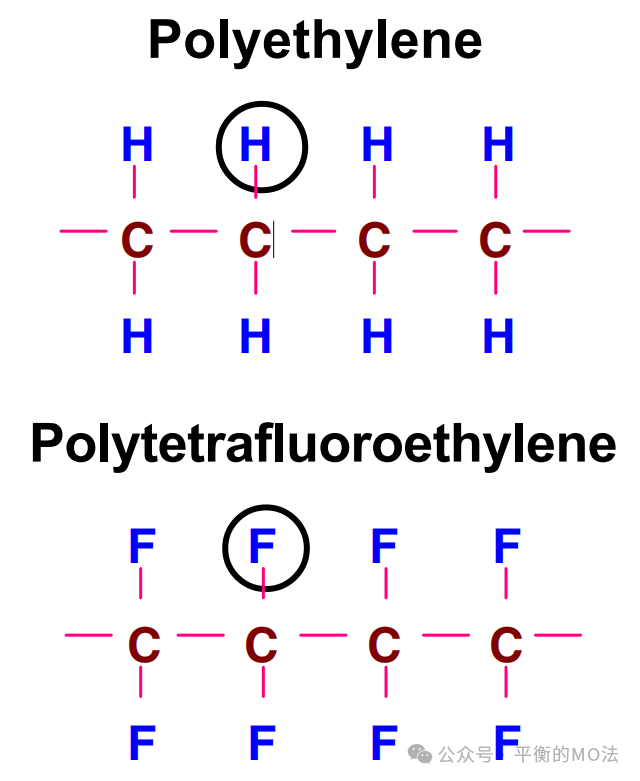

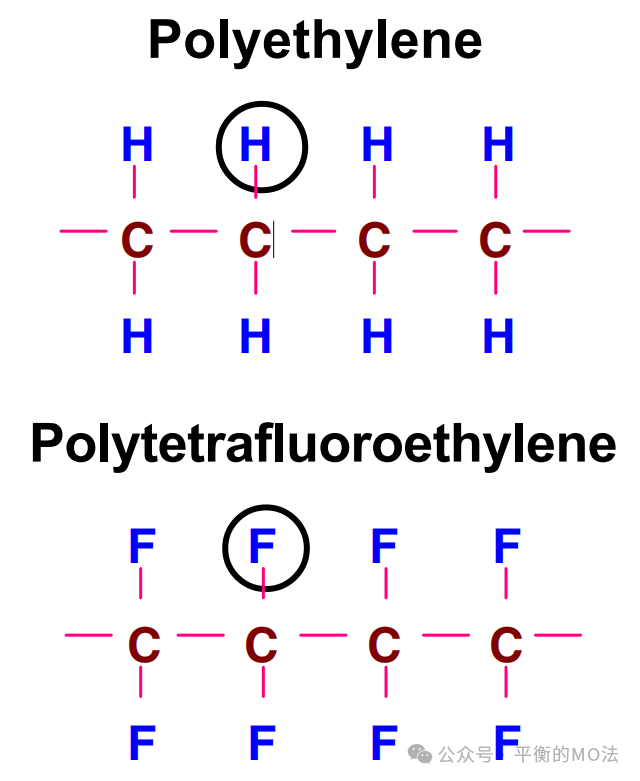

氟是一种高度活泼的元素,具有所有元素中最高的电负性(在0.7至4的相对标度上为4),氟替代氢后化合物性质的变化可以归因于C-F键和C-H键之间的差异。可以用一个简单的方式来描述这个问题:对比聚乙烯(PE)和聚四氟乙烯(PTFE)之间的差异。

这两种化学结构在形式上看很相似,但PTFE中的氢被氟取代导致了PE的几何结构发生了扭曲:

PE与PTFE分子

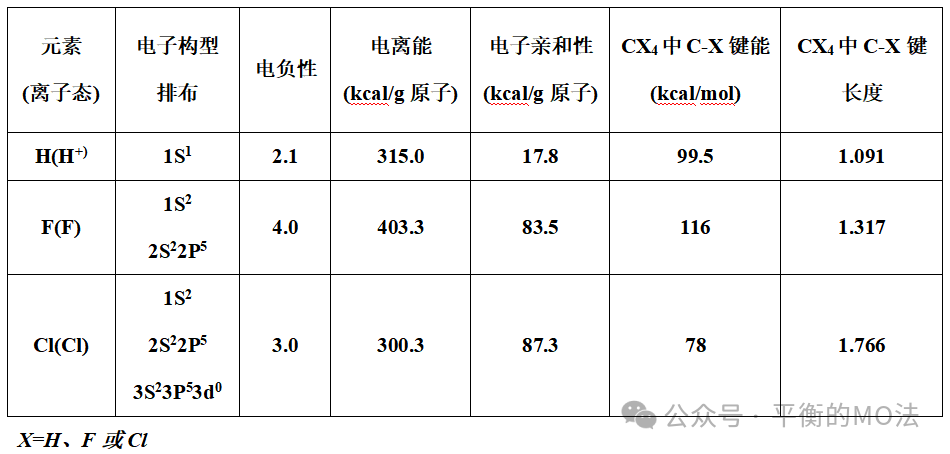

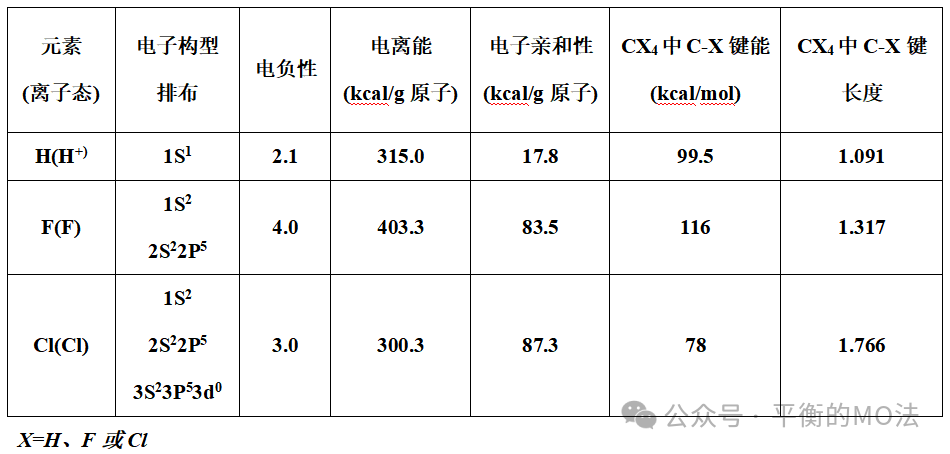

比较C-F键和C-H键。表2.1总结了F和H在电子性质和大小方面的关键差异。

F元素和H元素的差异

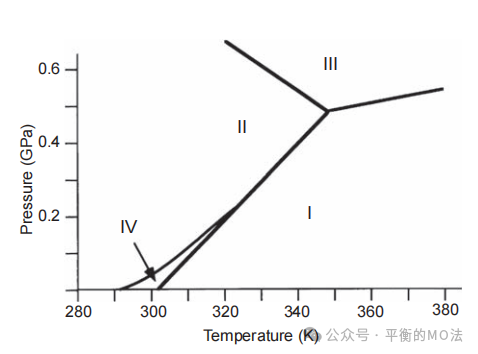

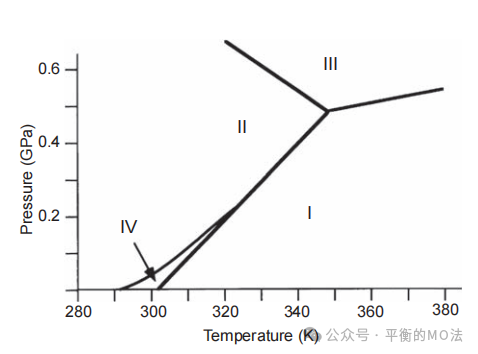

C-H键和C-F键的极性差异影响这两种聚合物(PTFE和PE)链的构象相对稳定性。聚乙烯(PE)的结晶在平面和反式构象中发生,聚四氟乙烯(PTFE)的晶体结构,即-(CF2)n-,比较不同,它有许多晶体形态,并且在远低于熔点时,晶体中的分子运动相当剧烈。在极高压力下,PTFE才能被迫进入平面构象(相III)。相比之下,在19℃以下,PTFE以大约每重复距离0.169nm的不协调螺旋形结晶,因此需要13个碳原子来完成180度的转动。在19℃以上,重复距离增加到0.195nm,这意味着完成180度转动将需要15个碳原子。在19℃以上的温度下,链能够进行角度位移,并且这种角度位移在30℃以上的温度时会增加,直到达到熔点(342℃)。

聚四氟乙烯的相图

在C-H键中用F代替H增加了键的强度,从C-H键的99.5kcal/mol增加到C-F键的116kcal/mol。因此,PTFE的热稳定性和化学抗性比PE高得多,因为需要更多的能量来破坏C-F键。此外,F原子的大小和C-F键的长度使得PTFE的碳骨架被氟原子所覆盖,从而使C-F键不受溶剂影响。C-F键的极性和强度排除了F原子在聚四氟乙烯中形成支链的抽离机制。相反,带有悬垂基团的全氟和部分氟化共聚单体与四氟乙烯(TFE)进行聚合产生共聚物。相比之下,高度分支的聚乙烯(每100个碳原子超过8个分支)可以相对容易地合成。

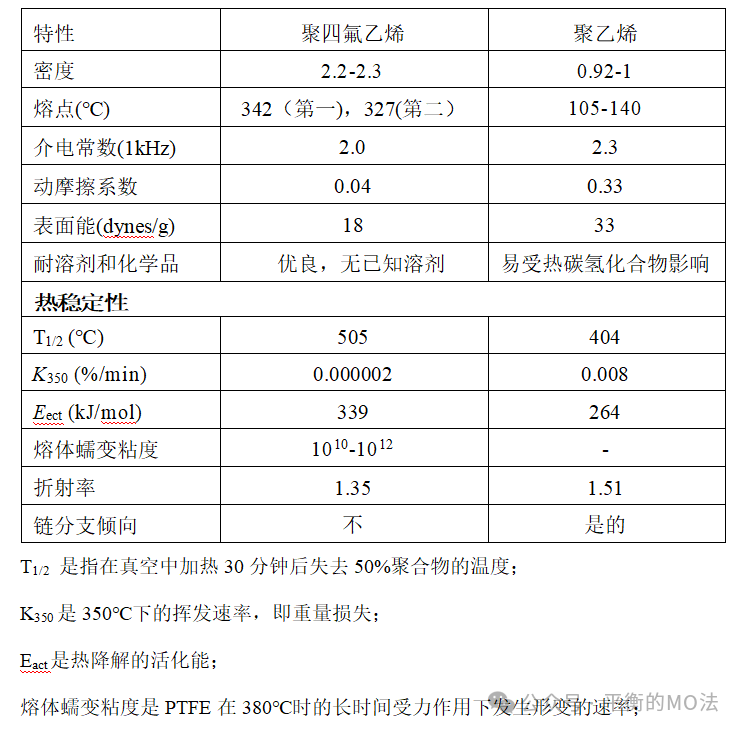

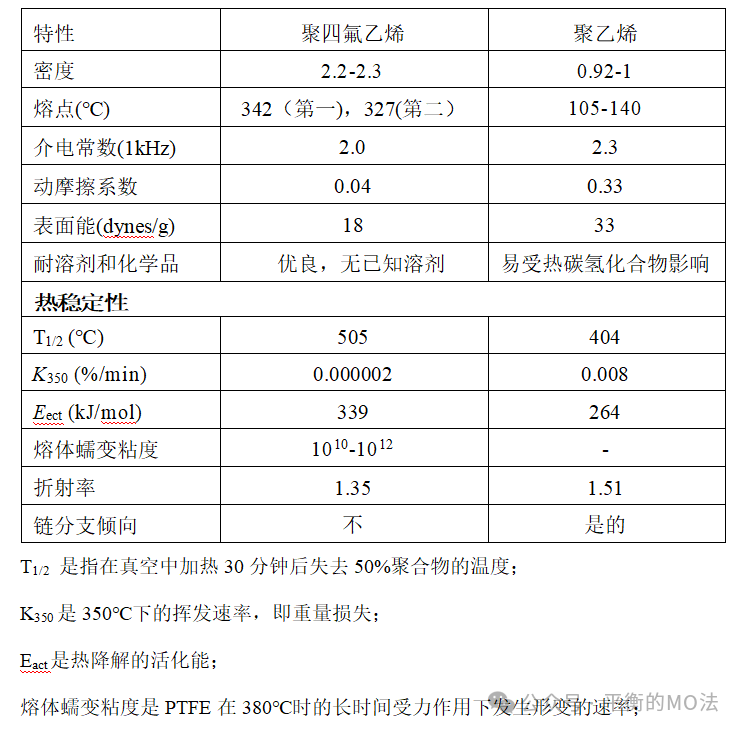

聚乙烯(PE)和聚四氟乙烯(PTFE)的大部分性质有显著差异。特别是以下四个性质在PTFE中有很大变化:

医疗设计及制造技术展Medtec了解到,商用的聚乙烯(PE)熔点在100至140℃之间,这取决于分支的程度,相比之下,聚四氟乙烯(PTFE)的熔点为327℃(第一熔点342℃)。

按照常理,PTFE中较弱的分子间力应该导致较低的熔点,或者由于PTFE极高的分子量,最多导致稍高的熔点。但实际上PTFE的熔点要比PE高得多。虽然尚未完全搞清楚PTFE中导致其高熔点的分子间力的性质,但大概率就是因为PE和PTFE在分子结构构象和晶体结构上的差异。氟原子比氢原子大得多,PTFE中的链条活性比PE中的要小。由于氟原子尺寸带来的空间排斥作用,阻止了PTFE形成类似PE的平面之字形构象,而呈现螺旋形,空间排斥作用实现了最小化。

PTFE不溶于常见的溶剂,用高电负性的氟替代氢使得PTFE与质子化物质不相溶。PTFE仅吸收少量的全卤代溶剂,如四氯化碳和四氯乙烯。PTFE在溶剂中的不溶性是其在许多应用中最重要的特性之一,例如在用于处理腐蚀性化学品的衬里管道和其他衬里设备中。

总之,F和C-F键的特性决定了PTFE的高熔点、低溶解度、高热稳定性、低摩擦和低表面能。这也是ePTFE防水透气膜能够在各行业中广泛应用的原因之一。

医疗器械生产过程中的塑模成型技术同时影响着医疗器械产品的质量和生产效率,我国医疗器械注塑成型设备的技术水平相比国外还有较大差距,特别是在微型、精密医疗塑料这样的高端技术领域。医疗设计及制造技术展Medtec展会同期技术论坛B: 医疗器械生产过程中的塑模成型技术 会议将重点讨论塑模成型的主要技术,使之更加匹配医疗器械的生产制造。点击此处报名参观参会>>>

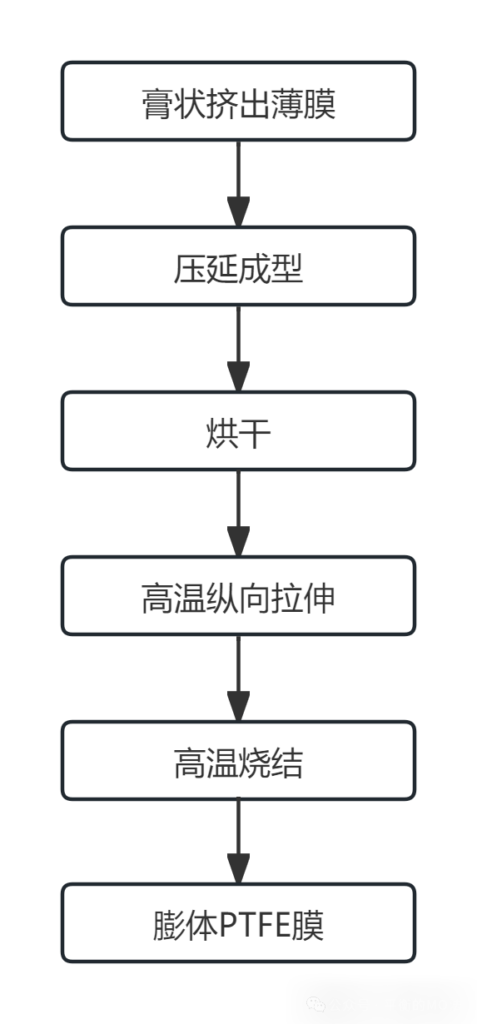

ePTFE膜是在PTFE基础上经过拉伸制作而成,即膨化过程。拉伸工艺分为纵向(机器走向)和横向(垂直于机器走向)拉伸。

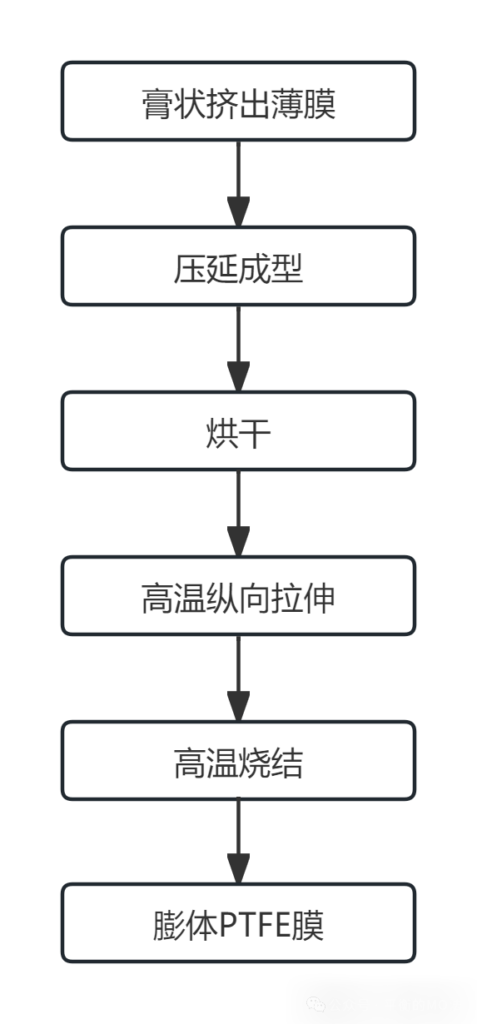

纵向拉伸工艺流程图

拉伸前须制备原料:选择合适PTFE树脂挤出成薄膜。挤出的薄膜根据最终用途的选择是否进行压延。再进行烘干过程,将薄膜中的润滑剂去除掉。

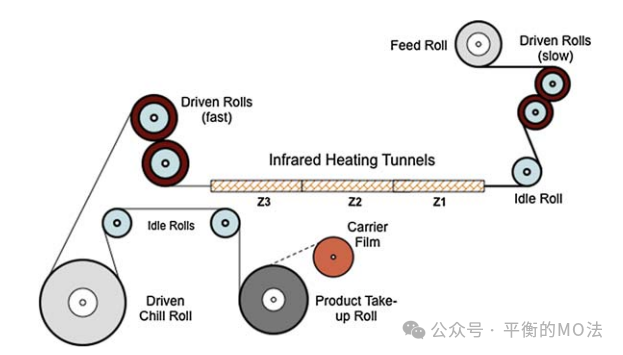

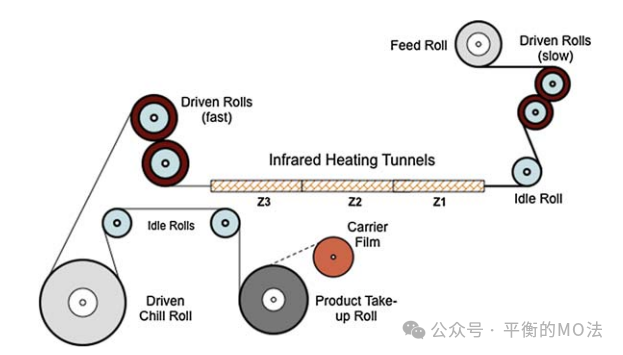

随后将挤出物在纵向上通过辊轮进行膨胀。在高温下(<320°C)对烘干后的挤出物进行纵向拉伸,形成由节点和微纤维组成的ePTFE结构。该过程的关键组件包括进料辊,驱动慢辊,多区烘干隧道炉(区域1-3),驱动快辊,以及冷却辊和收卷辊。

进料辊将干燥的PTFE挤出料送到拉伸设备中,起始于驱动慢辊,辊轮将薄膜送入加热/烧结炉。在炉子的末端,薄膜被送入驱动快辊中。进料的PTFE薄膜加热并根据快慢辊的线性(表面)速度的比例拉伸。薄膜的膨化发生在区域1或2中,具体取决于工艺条件。出料之前,薄膜在炉中的区域3内完全或部分烧结。然后冷却辊将ePTFE膜冷却至室温,最后将其卷绕在收卷辊上。

烧结在PTFE薄膜在张力状态下进行,以防止纵向收缩,拉伸后的薄膜厚度比较薄,如果后续需要再处理,收卷时便将膜覆在基材之上。

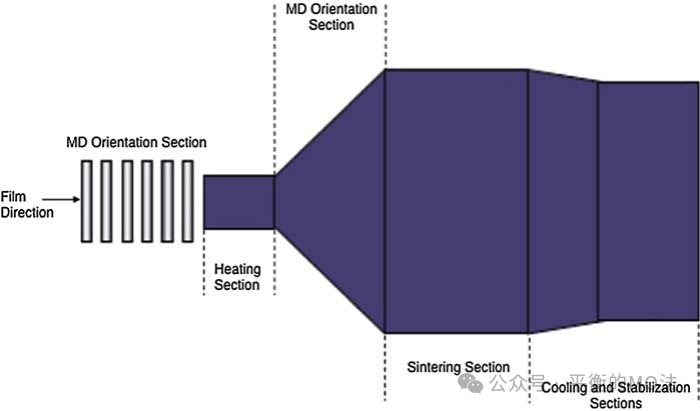

双向拉伸,顾名思义,PTFE通过在横向和纵向两个方向上进行拉伸。挤出(并经过压延处理的)PTFE薄膜首先在纵向上单向拉伸,不进行烧结,然后横向拉伸;或者纵向与横向拉伸连续(顺序)进行,或者收卷后单独在张力架下进行横向拉伸。

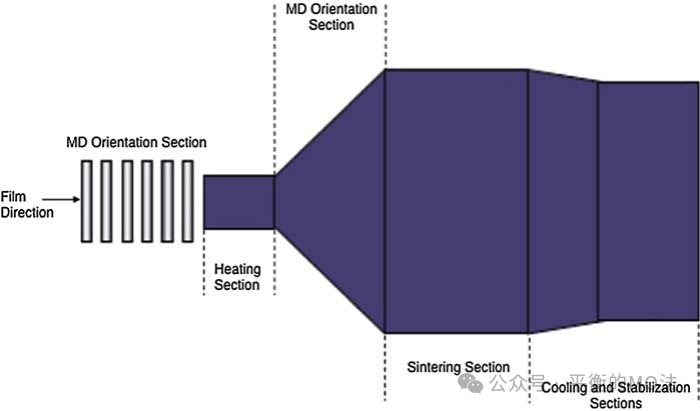

薄膜拉伸须在PTFE熔点以下进行,这就会导致聚合物分子在拉伸方向上出现部分取向。纵向上展开的薄膜经过双向拉伸后会改善膜的机械强度和孔隙率。双向拉伸的膜可能是各向同性的——即在纵向和横向两个方向上的特性相同,但实际上往往纵向上取向更高。下图展示了顺序拉伸的典型轮廓。

连续双轴方向的典型宽度轮廓(MD:机器方向即纵向)

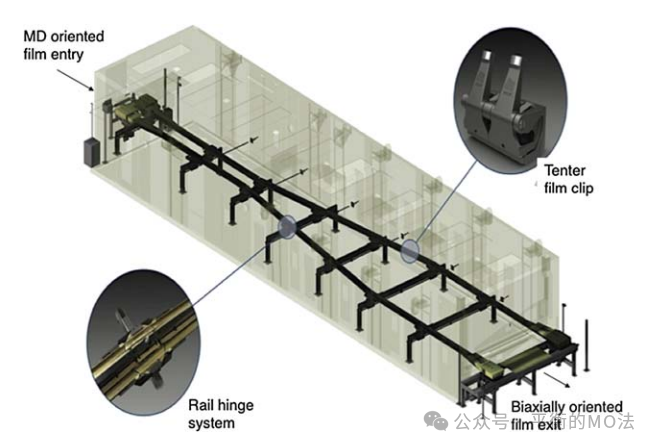

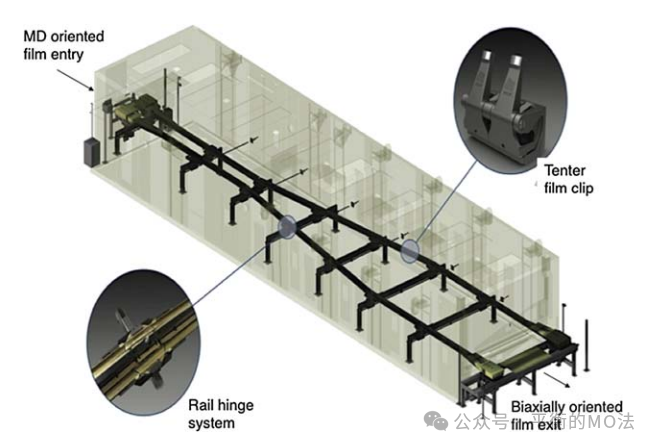

纵向拉伸完成后,薄膜进入张力架。在张力架的入口处,薄膜被夹子系统夹住,并通过轨道轨迹在宽度方向上拉伸。

张力框架内部

拉伸过程主要在烘烤隧道完成,薄膜在隧道中被加热到PTFE的熔点以下。薄膜进料到张力架后,随着夹子高速分开,PTFE在横向上逐渐被拉伸。因为PTFE膨化所需的异常高拉伸率,边缘夹持必须能够承受大的横向载荷,并高速运行。

双向拉伸设备

纵向取向的薄膜从一端进入张力架,在加热炉中进行拉伸,此区域中的轨道以指定拉伸率的速度分开,在烧结区轨道达到最大距离,到达冷却区后,轨道稍微靠拢。

虽然ePTFE膜的拉伸制备与聚酯、聚丙烯、聚酰胺、聚苯乙烯和聚酰胺薄膜等膜类的工艺相似,但因为产品特性不同,具体的生产工艺和参数完全不同。