鲜有人知的微注塑工艺的多项精密要求

2021-09-29

从材料选择、模具设计到组装,今天我们将要分享的是关于微注塑工艺的多项精密要求。

编辑医疗制造相关内容的商业出版物时,笔者发现微创手术是一个热门话题。听合同制造商说,客户经常会把这个问题挂在嘴边:“最小能做到多小?”那时,微型成型已经出现,不过还是一个相当小众的行业。伴随着医疗设备的体积不断缩小(电子电信产品和汽车零组件就更不用提了),微注塑的市场份额越来越大。Research and Markets最近的一份报告显示,全球微成型市场预计将从2020年的9.04亿美元增长到2025年的16亿美元,复合年增长率(CAGR)达11.8%。在笔者看来,这个估值比较保守。

正如微注塑商和他们的客户所言,微注塑不是简单地将注塑工艺应用于生产小型零件,不是说除了产品尺寸缩小之外就没有其他变化了。从宏观到微观,微注塑涉及很多因素,如材料采购、构造设计、零件组装(如有)。我们采访了Isometric Micro Molding公司的业务发展副总裁Donna Bibber,揭开了微注塑的神秘面纱。她知无不言,与笔者分享了自己的观点。

1

首先,对应微注塑的零件尺寸应该是多大?这个数值有固定标准吗?

微注塑有鲜有人知的工业标准定义,内容如下:

• 零件为塑料颗粒的一部分;

• 零件重量不足一克;

• 零件壁厚为0.005至0.015英寸。(125至375微米);

• 单微米公差的零件或子组件,或导致单微米公差的叠加公差;

• 高长度-厚度(L:T)比或长度-直径(L:D)的长宽比。

• 零件最大尺寸6英寸,具有微观特征或单微米公差。

2

笔者看来,制造设计(DfM)在微成型中非常重要。它与传统成型的DfM有什么不同呢?

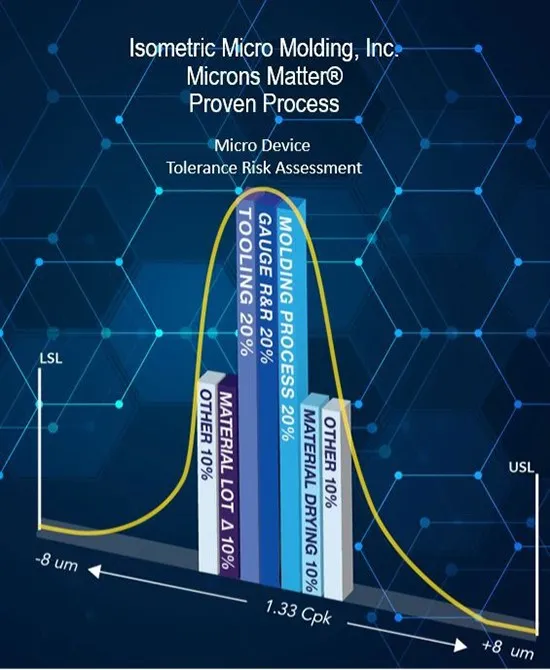

Isometric Micro Molding的DfM/DfA方法叫做Microns Matter,其中包括一张精确、详细介绍所有子过程的工艺图,图中标明了产品和装配的所有关键属性。这些子过程通常包括模具设计/制造、注塑成型工艺变量、量具R&R、多批次材料的差异,以及材料水分百分比范围。

虽然每个过程图都不同,但重要的是消除每个过程步骤中的公差百分比误差。例如,按照20%的公差建造模具,将80%留给其他注明的变量。

Isometric Micro Molding的DfM/DfA方法叫做Microns Matter,其中包括一张详细介绍所有子过程的工艺图,图中标明了产品和装配的所有关键属性。

它在许多方面,都发挥着过程故障模式效果分析(PFMEA)和控制计划的作用。即使在报价阶段,这个过程也能用于详细介绍解决方案,便于我们技术娴熟、经验丰富的塑料工程人员开展初步风险评估。这样一来,我们设计的项目解决方案就已经通过了审核,成功概率就会更大。

传统的DfM工艺通常不是为解决单微米的堆积公差而设计的,它们的主要目标是正负千分之几英寸的公差。通常来说,微注塑件的公差更为严格,壁厚更薄,在操作和包装时难度更高,因此,在审查所有工艺输入,以及它们将包含的公差的计划百分比时,标准应当更加严格。

3

模具设计在微型成型中的重要性指得强调。

那么能讲讲其中都有哪些难点吗?

模具设计和模具制造都有助于微注塑成型成功。Isometric共有七名全职模具设计师。在垂直整合的公司中,模具设计师是否具备丰富经验是模具能否制成的关窍。Isometric的模具设计师深知如何微加工零件特征只有人类发丝直径几分之一的模具。他们需要了解合理的刀具尺寸和深度,电火花加工中的过烧工艺,以及电火花加工或铣削是否能以最佳形态呈现出所需的特征和表面效果。这些技能和制造模具所需的技能几乎无法外包。谈到基准结构,无论是设计模具、为CT扫描仪编程还是自动化生产,都要做好模具设计和计划的工作,这样才能制出单微米公差的组件和部件。

4

那该如何选择材料呢?不同的材料在微成型应用中的表现也不一样,对吗?

不同材料在微注塑中的表现确实有差异,微型模具浇口直径产生的瞬时聚合物剪切力是产生这种差异的原因之一。微注塑件需要40000到50000磅/平方英寸的注塑压力,而填充时间只有0.01秒,这种情况并不罕见。如果流量平衡得当,瞬时但看似重要的剪切率有利于填充高长径比零件。

我们可以看一下Isometric拉力棒的图片[见下方],拉力试棒的大小相当于键盘上的字母I。借助浇口、剪切效应,以及0.001至0.008英寸厚的拉力棒样品,Isometric仅需两到三天即可成型这些拉力棒,并推断生产模具所需的注塑成型参数,进而降低风险。这些拉力棒还能模拟将在生产中使用的浇口直径和浇口样式。

Isometric Micro Molding的拉力棒、医用植入物和其他成型零件。

设计工程师可能会下意识地避免设计尺寸过小的零件,他们认为这些零件过于轻薄,不够“结实”,或者过于轻巧脆弱,无法发挥作用。在很多情况下,如果我们不清楚该如何挑选材料,或者相关知识已经过时,那么项目发展到后期就可能会功亏一篑。这些失败完全可以提早预防,也可以用微型拉力棒的经验数据来支持有限元分析(FEA)的理论数据,以加大监管力度。

5

这么小的零件,组装起来一定很麻烦。

您是怎么做的呢?

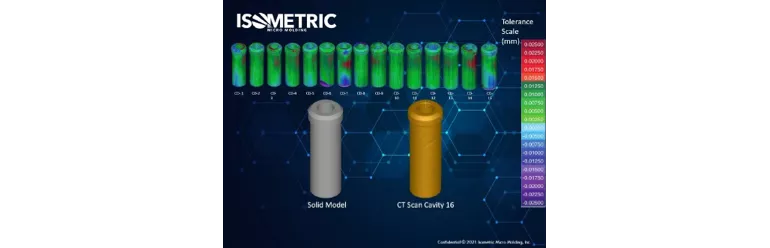

回顾Isometric的Microns Matter工艺,零件的整合和堆积的公差最好用CT扫描来测量,这个环节从实验设计(DOE)过程就开始了。DOE工具可用于对比成型工艺变量和零件的测量值,从统计学角度分析对关键功能属性影响最大的工艺变量。

例如,Isometric的内部CT扫描技术可用于扫描16腔模塑零件[如下图所示],并支持CT扫描软件在完整的CAD文件上叠加零件扫描,从而形成反映完整的第一粒子检查的彩色偏差图。这种分析仅需15分钟即可完成,并且会立即反馈给工艺工程师,工程师们可以利用这些信息调整工艺。15分钟内,11个DOE工艺的关键功能尺寸的影响就能直观地展现出来,允许在Cpk>1.33的情况下快速、准确地拨入流程。

Isometric Micro Molding利用内部扫描技术来捕捉腔与腔之间的差异。

然后,所有16个组件会被叠加在一起,置于完美的模型上,以捕捉腔与腔之间的差异。这种差异可用于推断未来计划中的32腔模具的整体零件差异情况;零件1的16个腔,零件2的16个腔,以及组件的堆积公差经过CT扫描后,会显示组合组件的全部极值,并反映出未来自动装配中的真实堆积公差。

在本例中,15分钟的CT扫描显示了一次扫描所有16个空腔的3微米颜色偏差。从中可以看出,6号和7号型腔在其底部附近有一些模具填充问题。工艺工程师可以利用快速分析排除故障,消除这种填充差异,解决掉当前问题,并迅速进入下一个故障排除步骤,例如增加模具通风口以排出影响填充的被困气体。

6

最近有没有遇到高难度的项目,

能分享一些实践中的细节吗?

Isometric Micro Molding最近为一家医疗设备公司提供了支持,该项目有38个特征,厚度为0.008英寸,流长为0.900英寸(比例112.5:1),用PEEK注塑。Isometric在与客户的设计团队通力合作后,给出了解决方案,该方案既包含Isometric所需的设计元素,又融入了客户的设计意图和需求功能。这种合作和沟通方式很快就结出了成功的果实。

7

总结一下,

您认为微型化的下一片前沿阵地在哪里?

心脏内科、神经科、眼科、葡萄糖监测、耳鼻喉科、光纤和其他高精度市场等关键细分市场都很依赖微型化技术,因此微型化的未来市场非常广阔。

我们可以在许多小微型组件的制造过程中,以及设备中植入人工智能技术,在未来用数据开发更小、更智能的设备。

另外,我们还可以利用仿生学技术开发特殊表面,模拟自然的疏水性和亲水性,这里我举的只是几个特性的例子。采用这种表面后,植入体内的新设备就可以防止流体进入特定位置,并吸引液体进入同一设备的其他位置。

对于像Isometric Micro Molding这样的微注塑商和自动化装配集成公司来说,他们已经投资多年来开发满足这些市场需求的产品,因此这个时代正是他们的当打之年。

本文受访者

Donna Bibber

Isometric Micro Molding业务发展事业部副总裁。