模具制造如何应对 体外诊断耗材挑战

2021-09-06

医疗技术在注塑成型技术中处于核心地位,因为它对可用性、精度、质量和大批量生产运行提出了严苛的要求,制造条件(例如无菌环境)复杂,GMP(良好生产规范)法规和FDA(美国食品和药品管理局)也制定了质量要求。体外诊断(IVD)对设备和系统技术、模具和外围设备提出了独特的挑战。

生产移液器吸头的64腔模具。热流道系统在所有模腔上保持平衡 © Männer

体外诊断涉及对取自人体的样本(例如血液和组织)进行诊断和分析的程序。这些测试通常在实验室玻璃器皿中进行。一方面,当今的许多玻璃管都由不易碎的聚合物制成;另一方面,在临床环境中使用无菌包装的一次性产品时无需灭菌。IVD最关键的要求仍然是参与反应过程和诊断的零件的绝对无菌性。本文着重介绍其对模具制造的要求。

在技术可行性和创造价值之间游走

尽管开发模具的惯用策略表现良好,但体外解决方案仍然需要特定的开发专业知识。IVD耗材精细且种类繁多,因为其产品可能是薄壁的、透明的、易碎的或形状复杂的。体外应用的典型要求是极其严格的公差,因为计量精度、抱紧度和密封性等功能在诊断中必不可少。

因此,模具制造具有独特的规范配置文件,包括较短的循环时间、多模腔、高度抛光、精制表面、复杂的热流道技术、集成的传感器和自动化系统。

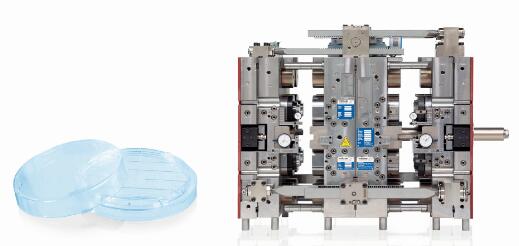

图1:带安全盖的聚苯乙烯反应容器的48腔模具。该工艺的挑战包括密封区域特定的开盖力、蒸汽密封性和均匀的壁厚 © Männer

图2:带有独立盖子的2ml聚苯乙烯反应容器的64腔模具。选用的多点喷嘴在安装时可以节省空间 © Männer

除了低单位成本和低报废率之外,其核心要求仍然是高精度、高能源效率和高产量。这种情况迫使公司在技术可行性、高工艺可靠性、复杂的模具技术和经济效率之间保持平衡。与其他行业相比,IVD这些因素之间的权衡会迫使其提出更高的要求。

体外产品提出了严格的工艺要求,因此在模具制造中对产品组进行分类极为必要。模具设计的平台策略应运而生。例如,Otto Männer GmbH公司开发出了以下方案:

◆ 第1组:移液器

◆ 第2组:样本和反应管、比色皿和微量离心管

◆ 第3组:培养皿、细胞培养皿、瓶子和托盘

◆ 第4组:深孔板、PCR板、微量滴定盘、架子和盒子

这种分类系统为模具制造策略提供了基础,并且被用作设计生产单元的蓝图。每组产品都对模具设计提出了不同的挑战。这些应用只能在高效的自动化生产单元中实现,因此对设备、模具和自动化之间的平衡交互提出了很高的要求。

第1组和第2组应用的挑战

移液器(第1组)具有功能性的挑战,因为液体必须以精确的剂量进行转移。因此,其对精度公差和表面规格的要求极高(标题图)。热流道系统在该过程中发挥着重要的作用。Männer专为移液器开发的热流道系统具有诸多优点,例如:能够控制每个独立的模腔来实现精确平衡。该热流道系统针对所用聚合物的特定性能进行了优化,从而改善了启动过程并避开了流道中的死角。

第2组产品的几何变化较小。反应管的常见特征包括液体容量和通过独立的盖帽封闭或一步式翻转封闭。该组产品的特征包括:

◆ 耐热

◆ 注入结垢

◆ 磨砂标签区域

◆ 离心稳定性

◆ 产品符合IVD标准

◆ CE认证

◆ 优异的密封性

◆ 纯度标准

◆ 安全密封盖帽

Männer通常为模具配备多点喷嘴,这些喷嘴可以安装在复杂的、节省场地的高气蚀模具中。具有24、48和 64腔的模具被用于实现所需的总产量(图1和图2)。表面光洁度起着重要的作用,因为高度抛光的精制模具表面可确保获得1A零件表面。在此过程中出现的挑战包括密封区域中的滞留气泡、安全密封性、蒸汽密封性、特定的开盖力、均匀的壁厚和离心稳定性。

第3组和第4组应用的挑战

第3组涉及由PS(聚苯乙烯)制成的培养皿的基本要求。标准壁厚约为0.6-0.75 mm。叠层模具较为常见,配置范围可从4 + 4和8 + 8,甚至到16 + 16腔(图3)。其面临的挑战是如何实现底座的高平整度、高光学质量(从透明到高光)以及盖子和托盘(尤其是接触托盘)的精确匹配。而且,因为盖子必须牢固锁定并易于打开和密封,因此公差非常严格。其几何形状也很复杂,因为托盘和盖子通常由隐形锁定凸耳连接。涂层必须尽可能提高零件的表面光洁度来确保模具的质量。

图3:生产接触托盘的4+4叠层模具。与外形高度匹配的冷却装置可减少高达25%的循环时间 © Männer

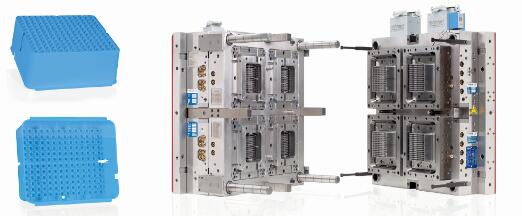

第4组产品在部件大小和几何形状方面各不相同。实验室和研究所的要求非常高,因为他们在抗体测试和Sars-Cov2测试等领域都需要这些组件。微量滴定盘专为各种不同的移液器和试管尺寸而设计。它们的功能通常涉及每个试管中具有相同条件的体外基因材料的多次复制。通过利用与其外形高度匹配的特殊材料和冷却装置可减少高达25%的循环时间。Männer热流道系统的分体式通气管有助于零件轻松脱模。模具概念(图4)适用于2-4腔模具。

模具制造中的“软因素”

工艺优化的先进模具制造有助于增值,但模具维修和生命周期支持对于加工商而言也很重要,因为此类高性能模具的复杂性必须保留下来。除了模具验证、要求、批准和材料测试,在线资格认证的需求也在增加,尤其是在新冠病毒开始肆虐之后。2020年,约75%的验证都是在线进行的。

图4:生产微量滴定盘的4腔单面模具。热流道系统的分体式通气管有助于零件脱模 © Männer

巴恩斯注塑工业(Barnes Molding Solutions)网络共有37台注塑机,锁模力在700-5000kN之间。Männer测试中心起着主导作用,其半数场地都留给了客户的机械系统。

包含办公空间的整个生产单元可以安装在封闭区域内来保护敏感的新项目。此外还有广泛的测量技术可供客户选择,例如:用于光学和触觉测试的机器、热成像、水文测量、高速摄像系统和流量计。

另一个服务交付因素是一站式购物服务。Männer有大约40名设计和应用工程师负责产品开发的所有阶段。作为项目管理的一部分,Männer通过匹配客户团队和工程师团队来解决整个开发过程的问题:

◆ 设计

◆ 零件设计

◆ 各个组件的协调

◆ 模具开发和建设

◆ 生产排程

◆ 精加工、组装和自动化接口

◆ 资格认证

◆ 售后维修、保养、更换备件、升级

从客户的角度来看,体外诊断产品还有一个附加条件——由于许多供应商在全球范围都有多个生产部门,因此必须以分散的方式实现相同产品的全球化生产。上述注塑工业集团在美国、欧洲和亚洲拥有五个专注于开发、生产和生命周期维护的模具制造部门。该集团凭借高度自动化的生产以及员工的经验、技术知识和统一的质量标准开展业务。

全球性覆盖,本地化服务

除了模具制造的经济因素——利用坚固耐用、低维护的高速精密模具来尽可能降低总拥有成本(TCO),诸如缩短本地响应距离和快速协调能力等因素对客户来说也很关键。客户亲密度和响应能力、区域管理、灵活性和上市时间都是医疗技术领域基于合伙关系的全球协作的核心。

来源:荣格-《医疗设备商情》